Perlato e Perlatino di Sicilia: le cave di marmo

La cava di marmo Perlato ha un taglio molto semplice perché non presenta venature come invece può presentare il Perlatino.

Il Perlatino naturalmente ha una venatura in trasversale che solitamente parte dalla parte più alta di estrazione fino a scendere alle viscere della terra a seconda della pendenza della montagna.

Dove si ferma non si sa, essendo creazione esclusiva della natura. Lo si scopre solo lavorando la cava.

Scoprire il marmo

Il principio di una nuova cava di marmo si ha con delle indagini di carotaggi, l’estrazione a campione del suolo che indica la tipologia di marmo da estrarre, la compattezza geofisica e commercializzabile e la qualità del prodotto.

Il principio di una nuova cava di marmo si ha con delle indagini di carotaggi, l’estrazione a campione del suolo che indica la tipologia di marmo da estrarre, la compattezza geofisica e commercializzabile e la qualità del prodotto.

Segue il taglio del cappellaccio: l’estrema punta della montagna si rende piana per preparare la superficie di coltivazione, e per portare allo scoperto la prima fase del piano di lavoro del marmo.

A questo punto si ha anche una superficie adatta a posizionare le attrezzature moderne.

L’estrazione del marmo

Oggi le attrezzature in cava hanno sostituito il lavoro manuale ed estremo dei cavatori di un tempo.  I principali attrezzi utilizzati belle cave di marmo, sono: la macchina a filo diamantato, le pale meccaniche con una portata di 30 tonnellate ciascuna, gli escavatori meccanici e di ultima generazione, la segatrice a catena.

I principali attrezzi utilizzati belle cave di marmo, sono: la macchina a filo diamantato, le pale meccaniche con una portata di 30 tonnellate ciascuna, gli escavatori meccanici e di ultima generazione, la segatrice a catena.

La macchina a filo diamantato è un’attrezzatura computerizzata posizionata vicino al taglio della bancata, ovvero un’estensione di parete di marmo della montagna che varia dai 50 ai 100 metri, la misura obbligatoria in funzione del taglio dei macchinari in cava per avere di seguito i blocchi.

Questa fase di visione della parete della cava e di taglio della montagna è affidata ad un capo cava esperto.

Nel nostro caso viene eseguito dal proprietario, supportato dal capo cava che dirige i lavori come da istruzioni del proprietario.

I fori

Si eseguono dei fori in verticale e orizzontale all’estremità della bancata di marmo con attrezzature minori, dai quali verrà fatto passare il filo diamantato, un cavo di acciaio di circa 5mm ricoperto di perline di acciaio con punte di diamante artificiale costruite in laboratorio.

Si eseguono dei fori in verticale e orizzontale all’estremità della bancata di marmo con attrezzature minori, dai quali verrà fatto passare il filo diamantato, un cavo di acciaio di circa 5mm ricoperto di perline di acciaio con punte di diamante artificiale costruite in laboratorio.

Il filo viene poi agganciato ad una ruota della macchina a filo diamantato che inizierà il primo taglio con l’ausilio di un getto d’acqua (per evitare che la pietra bruci).

Al termine di questo taglio, la bancata, ovvero la parte di marmo dalla quale si vogliono estrarre i blocchi, si sposterà di circa 1cm.

All’interno di queste fessure vengono inseriti dei cuscini di ferro riempiti con una macchina a pressione con acqua, che iniziano a gonfiarsi e spostano di altri 30 cm di larghezza la bancata.

Gli escavatori

Inizia poi il lavoro degli escavatori guidati dal personale della cava che all’estremità dei bracci meccanici hanno un unghio di acciaio di circa 20 tonnellate che abbattono dalla parte opposta la bancata pronta per esser squadrata.

Inizia poi il lavoro degli escavatori guidati dal personale della cava che all’estremità dei bracci meccanici hanno un unghio di acciaio di circa 20 tonnellate che abbattono dalla parte opposta la bancata pronta per esser squadrata.

Così si avrà un piano dove sezionare i vari blocchi per le lastre, informi di marmo per marmette e/o semisquadrati per lavorati tipo alzate e gradini di una scala.

Al taglio di questi blocchi ci sarà sempre la macchina a filo diamantato. Diversa è la segatrice a catena la quale, dotata di una lama con degli ugelli di acciaio, per tutta la sua porzione viene posizionata sopra una bancata, e taglia in verticale o in orizzontale direttamente la montagna per avere la bancata dei blocchi.

Una volta selezionati i blocchi di marmo dalla bancata, questi vengono caricati sui camion con l’aiuto delle pale meccaniche, e trasportati verso le segherie per essere trasformati o in lastre o in altri semilavorati. Le dimensioni medie di un blocco di marmo variano da 240 di lunghezza fino a 3 metri e di altezza da un 1,40 a 2 metri.

Dalla cava alle lastre

La segheria dei marmi il luogo in cui i blocchi di marmi vengono trasformati in lastre, pavimenti, scalini e alzate.

La segheria dei marmi il luogo in cui i blocchi di marmi vengono trasformati in lastre, pavimenti, scalini e alzate.

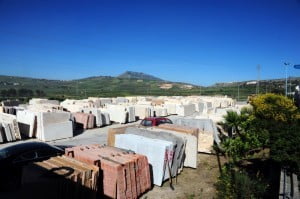

I blocchi vengono scaricati nei piazzali di giacenza con delle gru a ponte e vengono messi su dei carrelli di acciaio pronti per entrare dentro il telaio da marmo.

Il telaio da marmo è un macchinario automatico e computerizzato che ha 80 lame diamantate fissate in alto del telaio con dei bloccaggi e una base su cui viene poggiato il blocco e dell’acqua.

Così posizionato, il blocco verrà alzato fino alle lame in sincronia con il movimento orizzontale delle lame in avanzamento.  Alla fine del taglio, il carrello con le lastre già pronte in stato grezzo, automaticamente scende, e le lastre ottenute vengono suddivise in pastelli, cioè in gruppi di lastre con misure specifiche.

Alla fine del taglio, il carrello con le lastre già pronte in stato grezzo, automaticamente scende, e le lastre ottenute vengono suddivise in pastelli, cioè in gruppi di lastre con misure specifiche.

Questo permette alle lastre di marmo di essere già pronte dopo la loro lucidatura e di essere messe dentro dei legacci o bundles di legno, appositamente costruiti per l’esportazione nei container.

Quindi dal telaio, il carrello con le lastre suddivise passa automaticamente alla zona di lavorazione delle lastre.

Dopo viene messa la lastra grezza dentro i forni ad alta temperatura per dilatare il marmo e le fessure, in modo che in seguito entri meglio la resina a coprire il problema della lastra.  Dopo la resinatura, le lastre poggiate su un piano salgono nel forno ad alta temperatura, per fissare in 48 ore la resina chimica precedentemente stesa su di essa.

Dopo la resinatura, le lastre poggiate su un piano salgono nel forno ad alta temperatura, per fissare in 48 ore la resina chimica precedentemente stesa su di essa.

Passati tempi tecnici di asciugatura, automaticamente le lastre escono dai forni e vengono riposizionate su carrelli pronte per essere lucidate con le lucidatrici. Dalla lucidatura, le lastre, sempre in pastelli, vengono ricoperte con una patina di rete chimica o un getto d’acqua e posizionate su un telo di cellophan.

I pastelli vengono poi impacchettati dagli operai del cantiere dentro legacci di legno, preparati in precedenza da falegnamerie esterne, pronti per l’esportazione o la vendita in Italia.